Case study - Problemy z kalibracją drukarki

Problemy z kalibracją drukarki w przypadku kolorowych etykiet energetycznych

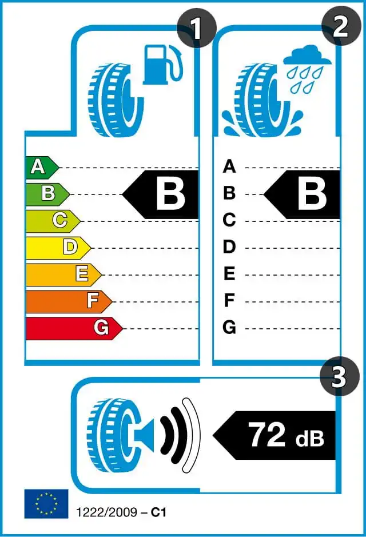

Przed producentami opon samochodowych stoi wiele regulacyjnych i logistycznych wymogów. Jednym z nich jest konieczność stosowania odpowiednich etykiet energetycznych na opony, które dostarczają użytkownikom niezbędnych informacji na temat produktu. Wzór oraz zasady etykietowania opon określone są ściśle przez rozporządzenie Parlamentu Europejskiego i Rady WE nr 1222/2009 w sprawie etykietowania opon pod kątem efektywności paliwowej i innych zasadniczych parametrów.

Wyzwania związane z etykietami fleksograficznymi.

Producent opon zdecydował się na etykiety z klejem typu tyre do opon, który zapewnia bardzo wysoką trwałość oraz przyczepność etykiety do trudnych podłoży, w tym gumy (opony). Zgodnie z wspomnianym powyżej rozporządzeniem, projekt etykiety wymagał wykorzystania licznych symboli, oznaczeń oraz kolorowego wykresu, wskazującego odpowiednią klasę energetyczności. Ze względu na konieczność kolorowego zadruku wykorzystano fleksograficzną metodę wstępnego zadruku etykiety.

Problemy z kalibracją drukarki.

W jednym z procesów produkcji opon, następuje personalizacja etykiet na linii produkcyjnej klienta, czyli zadruk termotransferowy za pomocą klasycznych drukarek etykiet na roli.

Ze względu na różnorodność wzoru graficznego na etykiecie, w tym licznych poprzecznych linii, drukarki nie były w stanie poprawnie wykonać kalibracji, czyli rozpoznania początku i końca etykiety, a tym samym poprawnego ich zadruku. Przy próbie nadruków drukarki zgłaszały błąd w postaci komunikatu „media out”.

Drukarki etykiet na roli kalibrują się w sposób automatyczny, wykrywając przerwę pomiędzy etykietami (tzw. gap) lub wcięcie boczne (tzw. notch) z wykorzystaniem czujnika laserowego.

Czujnik w drukarce, który działa na zasadzie kontrastu, powinien kalibrować się na jasnym, jednolitym polu etykiety wraz z odstępem, a obecność w wymienionym przypadku kolorowego nadruku w tym poziomych ciemnych linii zaburzała ten proces, uniemożliwiając poprawny wydruk. Nawet zwiększenie kontrastu poprzez dodanie czarnego markera pomiędzy etykietami nie przyniosło oczekiwanych rezultatów i drukarki nie drukowały etykiet poprawnie.

Zobacz, jak rozwiązaliśmy problem naszego klienta, związany z kalibracją kolorowych etykiet energetycznych.

Rozwiązanie problemu z projektowaniem etykiet – propozycje IBCS Poland.

Po zgłoszeniu problemu przez Klienta, specjaliści z działu etykiet w IBCS Poland podjęli się rozwiązania tej sytuacji. Po analizie projektu etykiety, stwierdziliśmy, że skutecznym rozwiązaniem będzie dostosowanie projektu w taki sposób, aby na całej długości etykiety, w ramach projektu graficznego, znalazł się biały, pionowy pasek wolnej przestrzeni. Klient nie zgodził się jednak na zmianę ze względu na aspekty estetyczne i prawne.

Wobec tego zaproponowaliśmy dodanie na roli białej, bocznej etykiety „technicznej”. Nie zostałaby ona naklejona na wyrób – posłużyłaby wyłącznie do kalibracji drukarki. Zaproponowaliśmy zatem nowy, dedykowany wykrojnik, który pozwala na wycięcie 2 etykiet równolegle obok siebie. Jedna z nich to właściwa etykieta energetyczna, a druga to dodatkowa, biała etykieta pomocnicza.

Czujnik wykrywania końca etykiety, został przesunięty na dodatkową, pomocniczą część etykiety i to rozwiązanie pozwoliło zachować zamierzony wygląd etykiet energetycznych, umożliwiając jednocześnie poprawne działanie i kalibrację urządzenia.

Efekty i korzyści.

Dzięki wprowadzeniu białej bocznej etykiety „technicznej” producent opon osiągnął kilka korzyści:

- Poprawa kalibracji drukarek i zmniejszenie przestojów na linii produkcyjnej. Czujnik drukarki poprawnie kalibrował się na białej, dodatkowej etykiecie.

- Zachowanie właściwego wyglądu etykiety. Oryginalny projekt pozostał niezmieniony, dzięki czemu etykiety na oponach nadal zachowały odpowiedni wzór.

- Zgodność z regulacjami. Od teraz wszystkie niezbędne informacje drukowały się precyzyjnie na każdej etykiecie energetycznej na oponę.

- Wsparcie techniczne. Współpraca z naszym zespołem IBCS Poland zapewniła klientowi profesjonalne doradztwo, co zaowocowało szybkim rozwiązaniem problemu.

Pomoc techniczna IBCS Poland – podsumowanie case study.

Przedstawiliśmy przypadek producenta opon samochodowych, który napotkał problemy z kalibracją drukarek termotransferowych przy personalizacji etykiet na opony. To tylko jeden z licznych przykładów, w którym wspieramy naszych Klientów, na każdym etapie procesów logistycznych. W ramach IBCS Poland, doradzamy i dobieramy odpowiednie rozwiązania tak, aby Klienci mogli się skupić na prowadzeniu własnych biznesów. W przypadku etykiet, po rozmowie z Klientem lub audycie w siedzibie firmy Klienta dobieramy odpowiednie zestawy etykiet i kalki oraz testujemy je tak, aby być pewnym, że zaproponowane rozwiązanie w 100% spełni oczekiwania.

Potrzebujesz pomocy w produkcji lub doborze etykiet na roli? Skontaktuj się z naszym zespołem i przedstaw nam swój projekt. Pomoc techniczna IBCS Poland zrobi wszystko, by Ci pomóc!

Porozmawiajmy

Porozmawiajmy o tym jak nasze etykiety i rozwiązania mogą usprawnić Twój biznes.